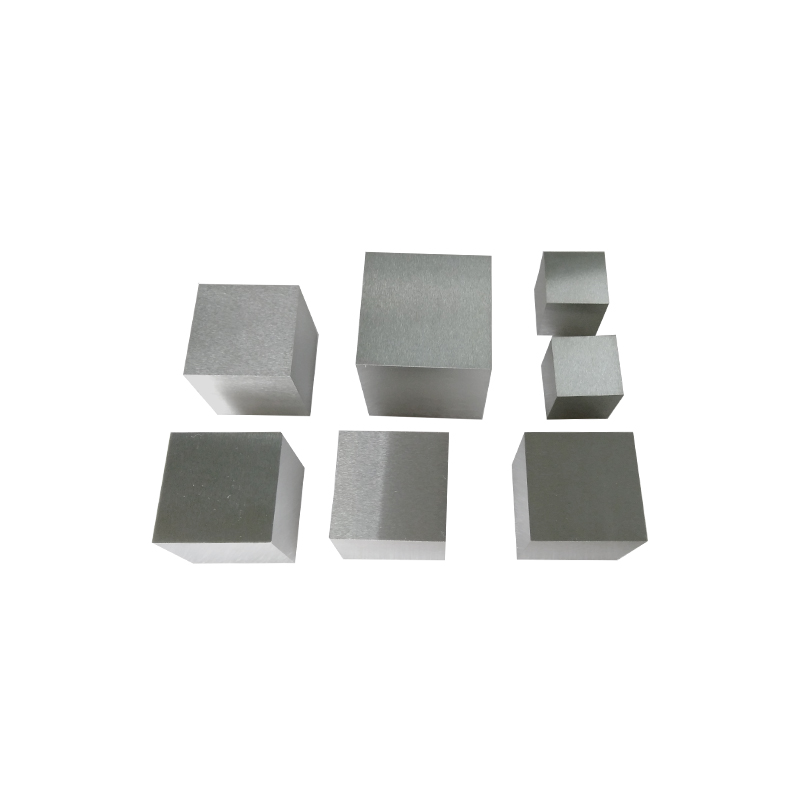

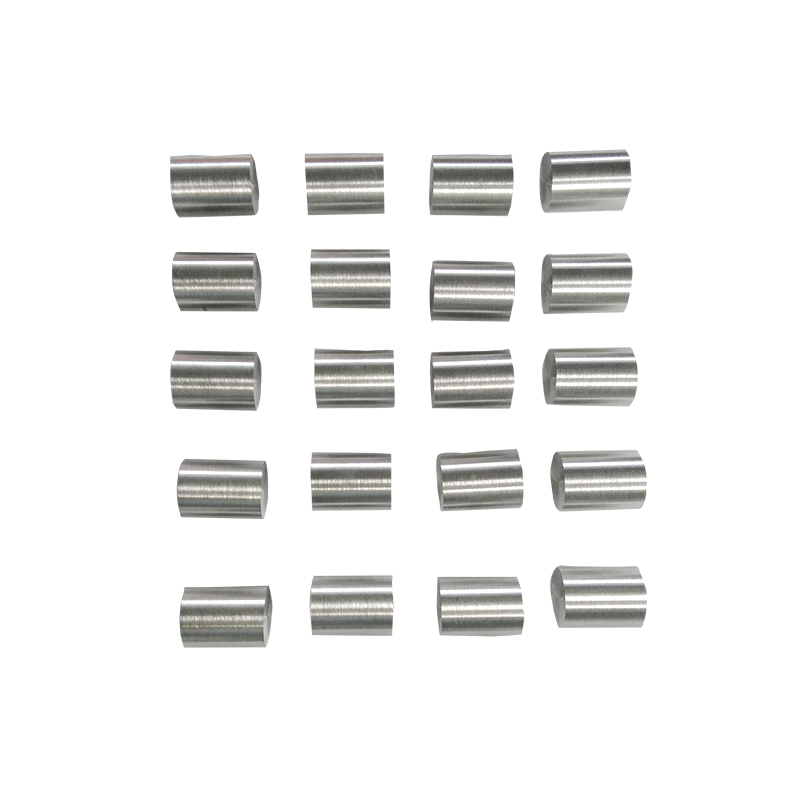

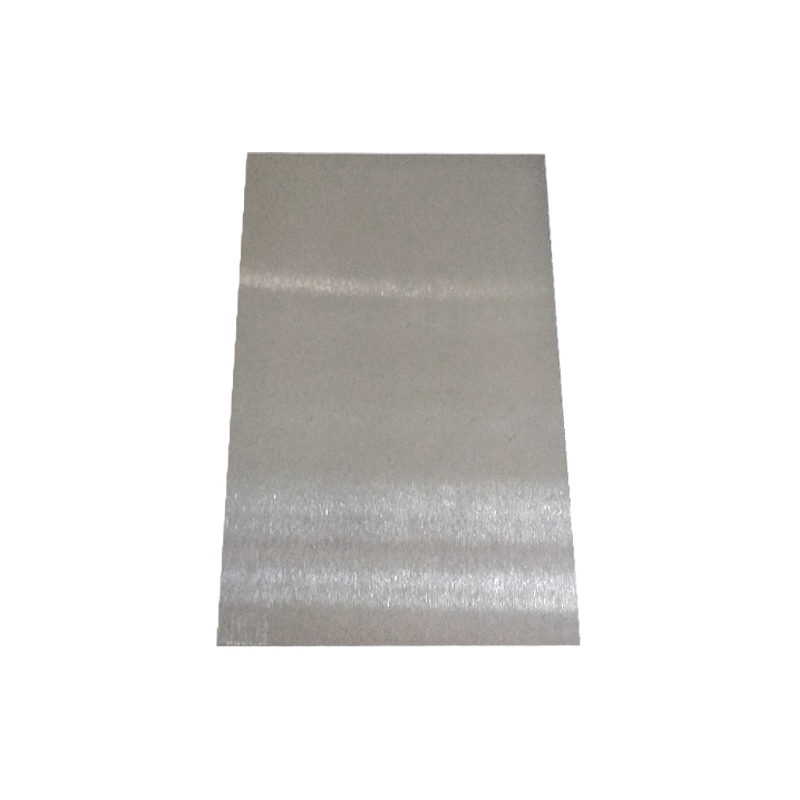

Вольфрамовые пластины являются критическими компонентами в отрасляхВ требующих материалов с исключительными Высокотемпературное сопротивление В плотность В и механическая прочность Полем Благодаря уникальным свойствам вольфрама, такими как его самая высокая температура плавления среди металлов (3422 ° C) и Отличное радиационное экранирование , вольфрамовые пластины находят применение в аэрокосмической, электронике, медицинских устройствах и ядерных реакторах.

Эта статья углубляется в комплексные этапы производства и обработки, связанные с производством вольфрамовые пластины , от подготовки сырья до окончательной отделки.

1. Обзор вольфрама и его свойств

Вольфрам (W)-плотный, твердый, серебристо-белый металл, известный:

-

Чрезвычайно высокая температура плавления: 3422 ° C (6192 ° F)

-

Высокая плотность: 19,3 г/см³ (близко к золоту)

-

Высокая прочность и твердость растягивания

-

Отличная устойчивость к износу и коррозии

-

Хорошая электрическая и теплопроводность

Эти свойства делают вольфрамовые пластины идеальными для экстремальные среды , но также сложный для производства из -за его твердости и хрупкости.

2. Подготовка сырья

A. Вольфрамскую руду до вольфрамового порошка

-

Добыча и добыча: Вольфрамовая руда (в основном шилит или вольфрамит) добыта и обрабатывается для извлечения вольфрамового концентрата.

-

Химическая обработка: Концентрат превращается в вольфрамовый триоксид (воо) посредством обжарки и химической очистки.

-

Производство порошка: Затем WO₃ снижается при водороде при высоких температурах с образованием чисто вольфрамового порошка.

Порошок с высокой чистотой вольфрама (≥99,95%) имеет решающее значение для получения высококачественных пластин.

3. Порошковая металлургия: основная техника производства

Потому что вольфрам Чрезвычайная точка плавления делает традиционное плавление и кастинг непрактично, Порошковая металлургия является основным методом производства.

Шаг 1: Приготовление порошка

-

Порошок вольфрама смешивается с небольшим количеством добавок (таких как никель, железо или медь) при изготовлении вольфрамовых сплавов.

-

Порошок должен быть единообразно и прекрасно Чтобы обеспечить хорошее спекание.

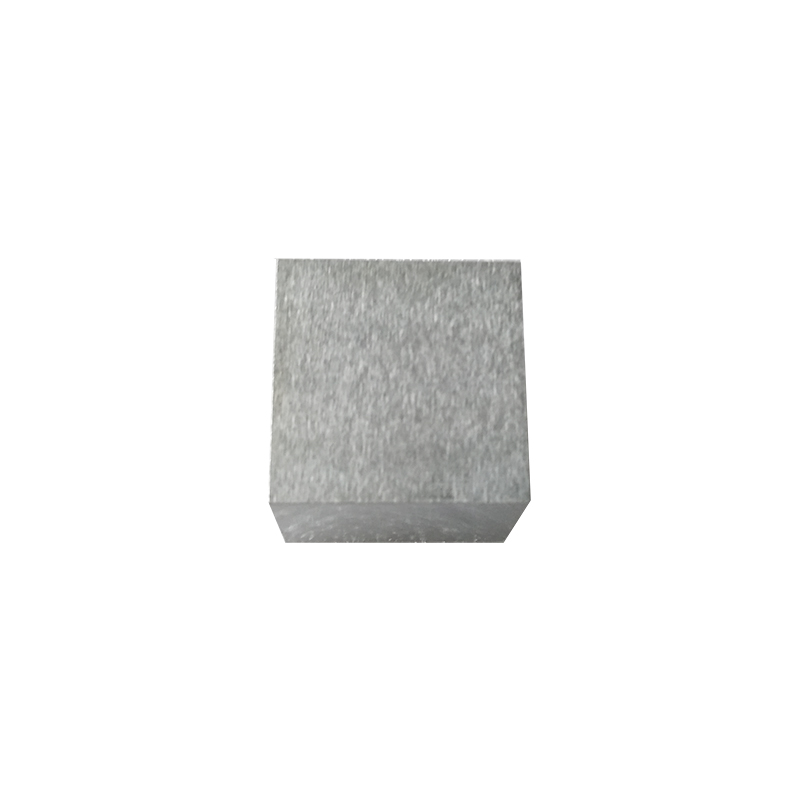

Шаг 2: уплотнение или нажатие

-

Порошок вольфрама уплотняют в «зеленую» форму под высоким давлением с использованием таких методов, как одноосное прессование или Изостатическое прессование .

-

Пресс производит плотную, формированную заготовку или плиту.

Шаг 3: спекание

-

Прессованная форма подвергается спекание При температурах в диапазоне от 1400 ° C до 2500 ° C в контролируемой атмосфере (обычно водород или вакуум) для соединения частиц порошка.

-

Спекание уплотняет материал, увеличивает механическую прочность и снижает пористость.

4. Горячая катание и кова

После спекания часто бывает вольфрамовой заготовку или плиту Горячие сработало Чтобы улучшить плотность, уточнить структуру зерна и достичь желаемой толщины:

-

Горячая ковка: Нагретые заготовки подковынуты для уменьшения толщины и улучшения механических свойств.

-

Горячая катание: Вольфрамовая плита свернута при повышенных температурах, образуя плоскую пластину с однородной толщиной и поверхностной отделкой.

-

Этот шаг также помогает Устранить остаточную пористость и улучшается стойкость .

Благодаря хрупкости вольфрамового вольфрама, горячая работа требует точной температуры и контроля деформации.

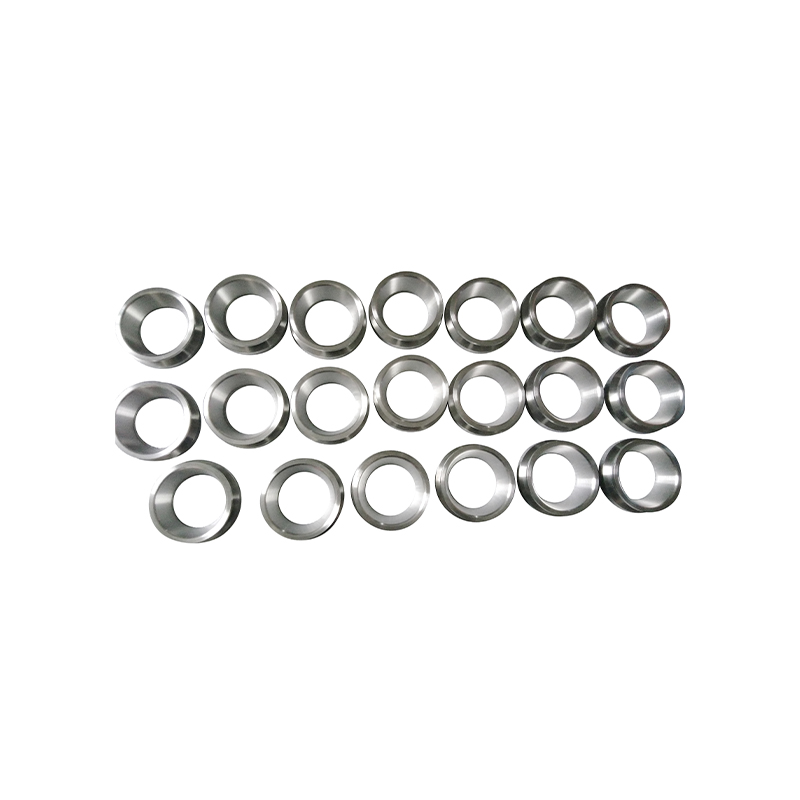

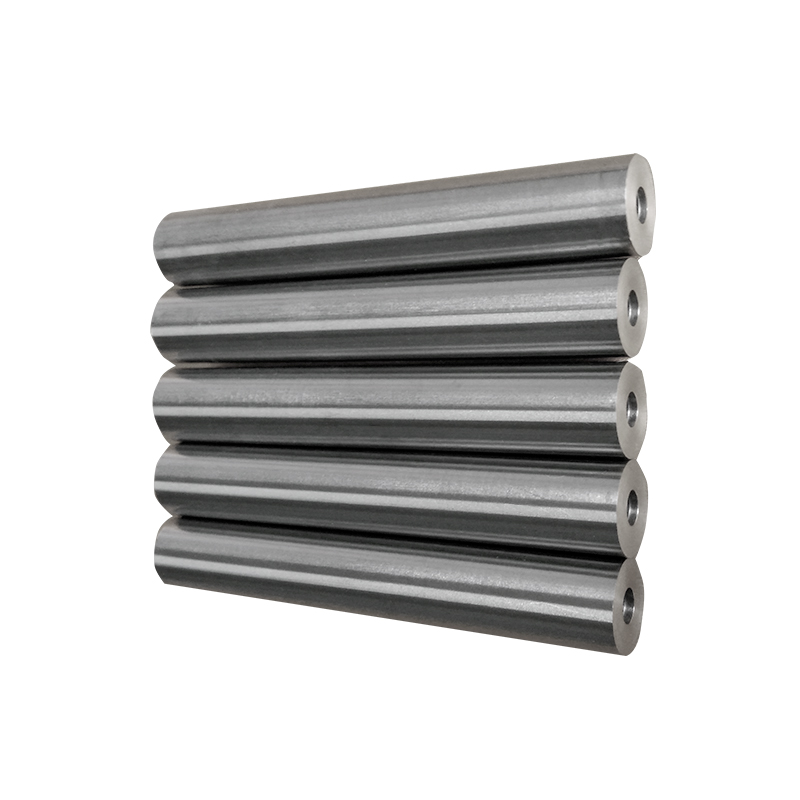

5. Обработка и отделка

Пластины вольфрама часто требуют точной обработки для размеров и отделки поверхности:

-

Шлифование и полировка: Для достижения плотных допусков и гладких поверхностей вольфрамовые пластины подвергаются поверхностному шлифованию и полировке.

-

Резка: Такие методы, как проволочный EDM, лазерная резка или резка для водяных вардж, используются для формирования пластины.

-

Бурение и фрезерование: Обработка вольфрама требует бриллиантовых или карбидных инструментов из -за его твердости.

-

Отжиг: Иногда вольфрамовые пластины отожжены после снятия внутренних напряжений.

6. Контроль качества и тестирование

Производители выполняют строгие проверки качества:

-

Измерение плотности: Чтобы гарантировать, что пластина соответствует спецификациям плотности.

-

Анализ микроструктуры: Использование микроскопии для проверки размера зерна и однородности.

-

Механическое тестирование: Твердость, прочность на растяжение и экзамены на воздействие сопротивления.

-

Инспекция поверхности: Для таких дефектов, как трещины, пористость или включения.

-

Проверка размерного: Использование CMMS (координата измерительных машин) для точности.

7. Специализированная обработка для вольфрамовых сплавов и покрытий

-

Многие вольфрамовые тарелки спланированы такими элементами, как никель , железо , или медь Чтобы улучшить механизм и выносливость.

-

Поверхностные обработки, такие как химическое травление , электрополирование , или покрытия (например, никелевое покрытие) может улучшить коррозионную стойкость или электрические свойства.

8. Соображения окружающей среды и безопасности

-

Обработка вольфрамового порошка требует обработки мелкие частицы Осторожно, чтобы избежать вдыхания.

-

Высокотемпературные требования спекания Специализированные печи с контролем газа для предотвращения окисления.

-

Управление отходами и утилизация вольфрамового лома важны для устойчивости.

9. Приложения, управляющие стандартами производства

Вольфрамовые пластины изготавливаются в соответствии со стандартами для конкретных применений:

-

Аэрокосмическая промышленность: Пластины должны соответствовать стандартам чистоты и прочности аэрокосмического качества.

-

Электроника: Ультра-флат, полированные вольфрамовые пластины используются в качестве радиаторов или электродов.

-

Медицинский: Вольфрамовые пластины для экранирования радиации требуют точного контроля толщины.

-

Ядерный: Радиационные экранирующие пластины нуждаются в сертификации для нейтронов и гамма -ослабления.

10. Резюме процесса производства вольфрамовых пластин

| Шаг | Описание | Ключевые параметры |

| Сырье подготовка | Горнодобывающие, химические преобразования, производство порошка | Чистота ≥ 99,95%, тонкий размер порошка |

| Порошковое уплотнение | Нажатие вольфрамового порошка в зеленые заготовки | Одноосное или изостатическое прессование высокого давления |

| Спекание | Высокотемпературная связь при водороде или вакууме | 1400–2500 ° C, контролируемая атмосфера |

| Горячая работа | Кова и катительность, чтобы уточнить структуру и толщину | Точный контроль температуры, деформация |

| Обработка и отделка | Шлифование, резка, полировка для конечных размеров | Diamond/Carbide Tools, поверхностная отделка |

| Контроль качества | Плотность, механические, микроструктурные тесты | Строгие проверки терпимости |

Заключение

Производственные вольфрамовые тарелки сложный многоэтапный процесс В значительной степени зависит от порошковой металлургии и высокотемпературной обработки из-за исключительной точки плавления вольфрама и твердости. Комбинация уплотнение порошка, спекание, горячая работа , и точная обработка позволяет производству пластин, которые удовлетворяют требовательным потребностям передовых отраслей.

Понимая эти шаги производства, инженеры и покупатели могут лучше указать вольфрамовые тарелки, адаптированные к их приложениям и обеспечить наилучший баланс качества, производительности и стоимости.