-

+86-18262333218

-

-

-

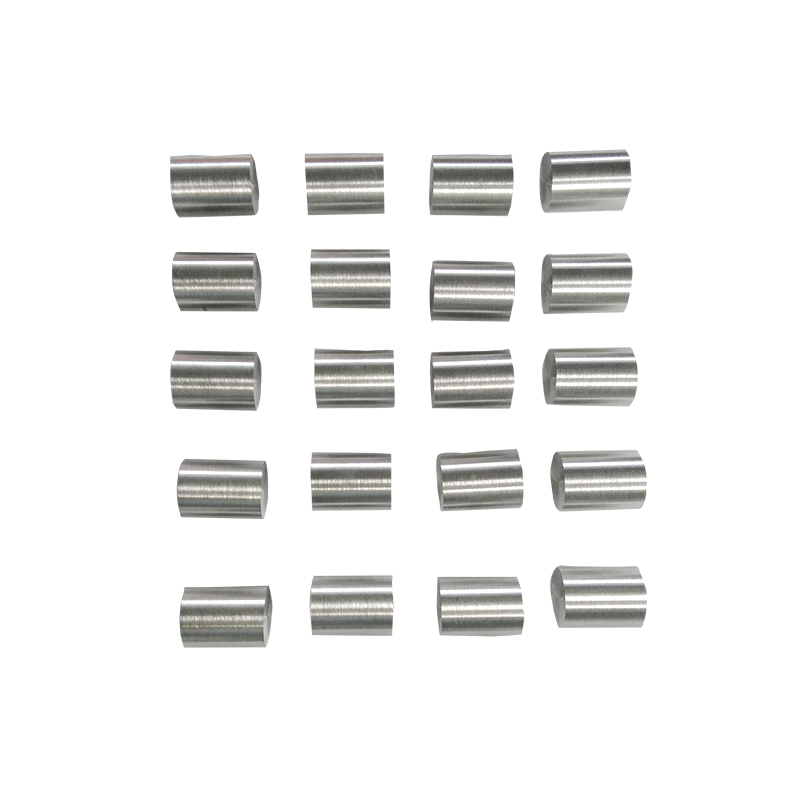

Сплав ТЗМ

Сообщение от Админ | 30 Oct

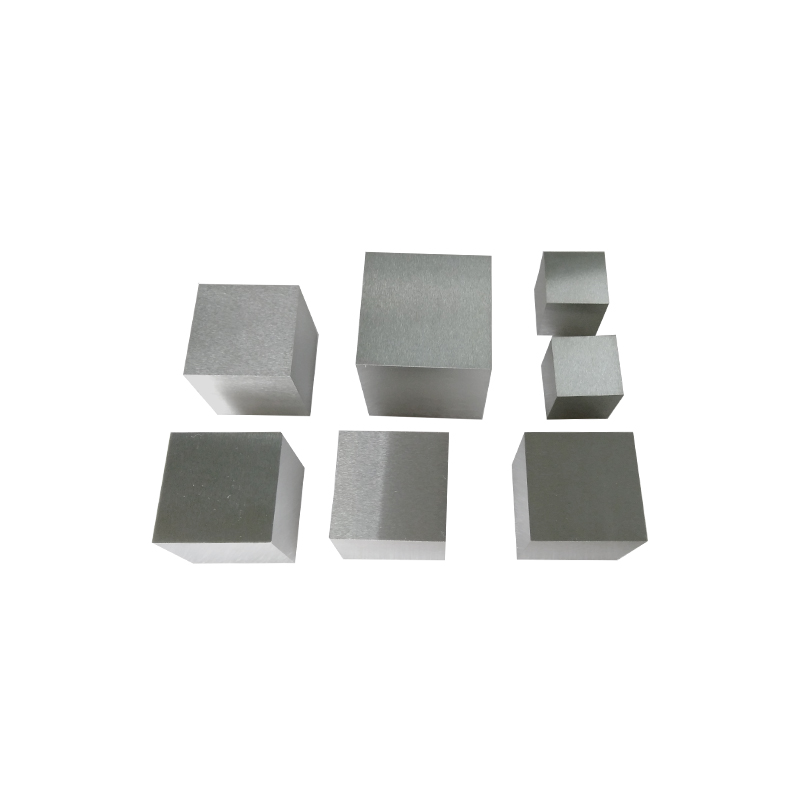

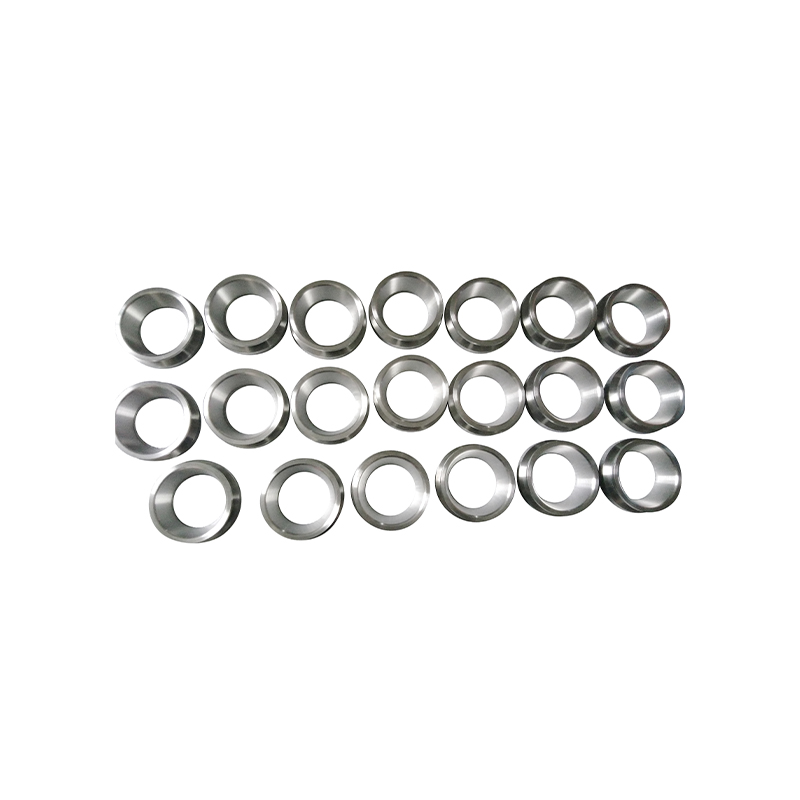

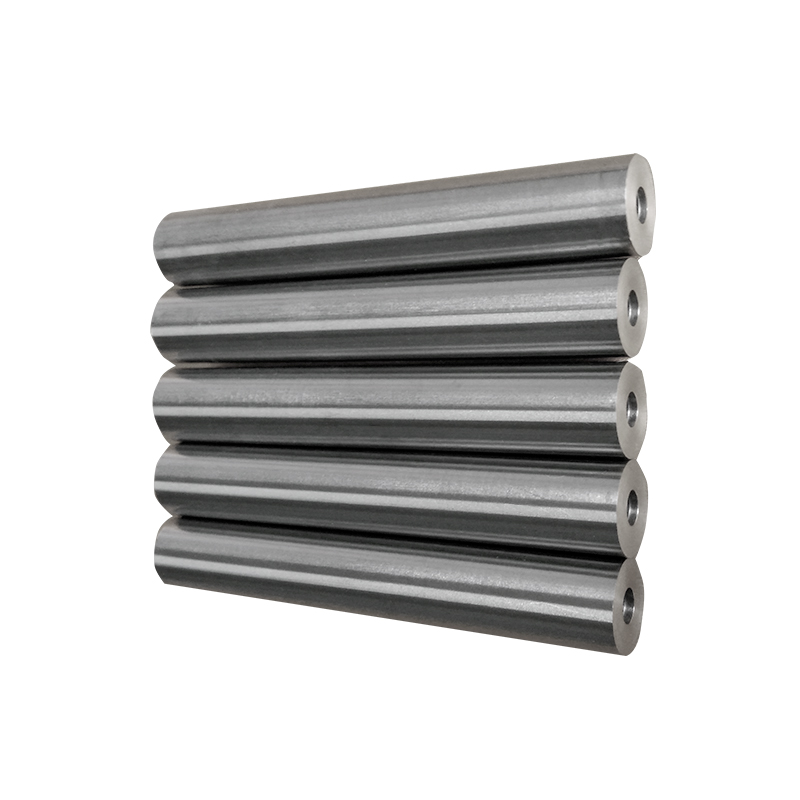

Распространенными методами получения сплава ТЗМ (молибден-цирконий-титановый сплав) являются: метод дуговой плавки-литья и технология порошковой металлургии. Метод дуговой плавки и литья в виде стержня из сплава TZM заключается в использовании дуги для плавления чистого молибдена с последующим добавлением определенного количества Ti, Zr и других легирующих элементов в соответствии с массовым процентом, а затем с использованием обычных методов литья для получения сплава TZM (молибден-цирконий-титановый сплав). ); порошковая металлургия обладает уникальным химическим составом и механическими и физическими свойствами, которые невозможно получить традиционными методами плавки и литья. Он использует порошок молибдена высокой чистоты, порошок TiH2, порошок ZrH2 и порошок графита, которые равномерно смешиваются в пропорциях, затем формуется методом холодного изостатического прессования, а затем спекается при высокой температуре в защитной атмосфере для получения заготовки TZM. Затем заготовка подвергается высокотемпературной горячей прокатке (высокотемпературной ковке), высокотемпературному отжигу, среднетемпературной горячей прокатке (среднетемпературной ковке), среднетемпературному отжигу для устранения напряжений, а затем теплой прокатке (теплой ковке) для получить готовые материалы ТЗМ. Процесс прокатки (ковки) заготовки и последующая термообработка оказывают большое влияние на свойства, анизотропию и текстуру материала. Использование порошковой металлургии позволяет сэкономить крупное оборудование, такое как вакуумные расходуемые электродуговые печи, большие экструдеры и ковочные молоты, а также соответствующие высокотемпературные нагревательные печи, упрощая процесс, сокращая производственный цикл, снижая энергопотребление и удвоив производственную мощность и ставка доходности. , поэтому стоимость значительно снижается. Сплав ТЗМ (сплав молибден-цирконий-титан) обычно изготавливают в виде стержней и пластин. Метод порошковой металлургии позволяет сэкономить крупное оборудование, такое как вакуумные расходуемые электродуговые печи, большие экструдеры и ковочные молоты, а также соответствующие высокотемпературные нагревательные печи, упростить процесс, сократить производственный цикл, снизить потребление, увеличить производственную мощность и выход продукции и, следовательно, сократить расходы. Значительно уменьшено.

ПРЕД: Характеристики обработки гантелей из вольфрамового сплава с высоким удельным весом

СЛЕДУЮЩИЙ: Основные области применения медно-вольфрамового сплава

СЛЕДУЮЩИЙ: Основные области применения медно-вольфрамового сплава

Давайте поговорим о потребностях вашего проекта